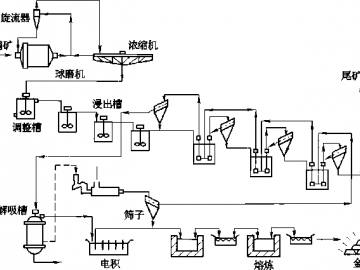

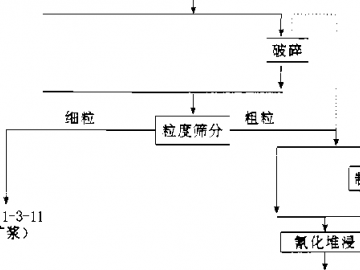

炭浆工艺割化浸出系统的影响因素与搅拌割化浸出相同,金的浸出率主要取决于含 金矿物原料特性、磨矿细度,浸出矿浆液固比、介质pH值,氤化物浓度及充气程度 等。

炭浆吸附系统的主要影响因素为活性炭类型、活性炭粒度、矿浆中炭的浓度、炭移 动的相对速度、吸附级数、每吸附级的停留时间、炭的损失量、其他金属离子的吸附量 等。

(1) 活性炭类型:由各种炭质物质(如坚硬果壳、果核、烟煤和木材等)制成的活 性炭具有很大的比表面积和很高的吸附活性,可用于吸附回收金银。炭浆工艺必须使用 坚硬耐磨的粒状活性炭,其中细粒炭的含量须降至最小程度。目前,国内炭浆选金厂除 使用椰壳炭外,还使用杏核炭,其性能与椰壳炭相似。近年来有的采用合成材料生产的 活性炭代替椰壳炭,其形态可为粉状、粒状或挤压柱状,据称有很高的耐磨性能。

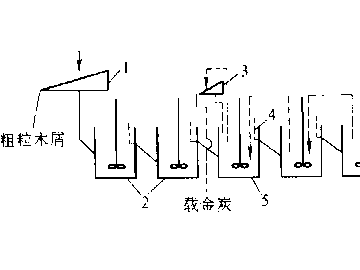

(2) 活性炭粒度:炭浆工艺使用粒度较粗的粒状炭,以利于釆用筛子将其从矿浆中 分离出来。目前炭浆选金厂使用最广的为椰壳炭,其次是桃核壳炭、杏核壳炭等。美国 和南非在试验泥炭压制炭,前苏联试用纸浆制造的木质炭等。活性炭须预先进行机械处 理和筛分,以除去易磨损的棱角和筛除细粒炭。供炭浆工艺用的活性炭的粒级范围为 3.327-0.991毫米,3.327 - 1.397毫米或1.397-0.543毫米。进入炭吸附系统的矿浆须 预先经0.589毫米的筛子筛分,以除去砂砾、木屑、塑料炸药袋和橡胶轮胎等碎片,以 减少炭的磨损,有利于操作时提高金的回收率。

(3) 矿浆中炭的浓度:每吸附级矿浆中炭的浓度对已溶金的吸附速度和吸附量有很 大的影响。矿浆中炭的浓度主要取决于矿浆中已溶金的浓度和排出矿浆中已溶金的含 量。美国霍姆斯特克选金厂矿浆中的炭浓度为15克/升,菲律宾马斯巴特(Masbate)炭浆厂的炭浓度为24克/升,我国灵湖金矿全泥氤化炭浆工艺中的炭浓度为9.5克/升。

(4) 炭移动的相对速度:每级活性炭称动的相对速度与该级已溶金的量及活性炭的 载金量有关。吸附段活性炭充分载金时的载金量常介于每吨炭5~10千克金,也可高于 或低于此值,如有的可高至每吨炭40千克金。载金量较低会导致解吸和炭的运输过于 频繁,易增加活性炭的损失。活性炭的载金量与每级炭的移动速度(串炭量)有关,单 位时间移动的炭量愈少,每级炭的载金量愈高。我国灵湖矿的串炭量为2千克/小时。

(5) 吸附级数:吸附级数取决于已溶金的极大值及欲达到的总吸附率,通常采用四 级。但当矿石含金量高时,也可釆用5~7级,如霍姆斯特克选厂用四级,马斯巴特选 厂用五级,我国灵湖矿选厂用四级。

(6) 每吸附级的停留时间:据报导每级炭与矿浆的接触时间介于20 - 60分钟,通 常平均每级接触时间为30分钟。每级炭与矿浆的接触时间因矿石含金量而异,其最佳 接触时间应通过试验确定。

(7) 活性炭的损失量:在吸附回路中活性炭经搅拌、提升、筛分、洗涤、解吸及热 活化等作业会引起炭的磨损及部分碎裂,虽然吸余矿浆经检査筛分可回收被磨损的少量 细粒载金炭,但仍有少量细粒载金炭损失于尾浆中。因此,金的回收率与炭的损失量密 切相关。为了降低炭的损失量除釆用耐磨的粒状炭、预先进行机械处理和筛分洗涤外, 还应尽量避免釆用振动筛进行矿浆和炭的分离,应避免用机械泵泵送炭。因此,炭浆厂 一般釆用固定的槽间筛和用空气提升器提升炭。炭的损失量与活性炭的耐磨性有关,使 用椰壳炭时,炭的损失量一般为每吨矿石0.1千克。我国灵湖矿釆用杏核炭,粒度为 2.262 ~ 0.833毫米,活性炭的消耗量为每吨矿石0.09千克。

(8) 其他金属离子的吸附:通常碱性氤化矿浆中除金银的络阴离子外,还含有其他 的金属离子络合物。但金氤络离子对活性炭的吸附亲和力最大,其次是银氤络离子, 铁、锌、铜、镣等与氣根生成的络离子对活性炭的吸附亲和力比金银小,这些杂质离子 易解吸,会在解吸液中产生积累。为了防上锌、铜和其他贱金属离子产生积累,常用的 方法是定期排出一定量的贫解吸液,定期分析检测解吸液中杂质离子的含量,以决定应 排出废弃多少贫解吸液。 免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。